FERMA-MOBILE

FERMA-MOBILE Sterowniki mikroklimatu

Sterowniki mikroklimatu

Wagi do drobiu

Wagi do drobiu Wagi do silosów

Wagi do silosów Dozowanie paszy i wody

Dozowanie paszy i wody Oświetlenie

Oświetlenie Alarmy

Alarmy Moduły rozszerzeń

Moduły rozszerzeń Falowniki

Falowniki Czujniki

Czujniki Akcesoria

Akcesoria Oprogramowanie

Oprogramowanie Warunki Gwarancji

Warunki Gwarancji Instrukcje obsługi

Instrukcje obsługi Pliki do pobrania

Pliki do pobrania RODO

RODORegulator VIRGO-PK

Pobierz instrukcję obsługi (płyta dolna 058J3)

Pobierz skróconą instrukcję obsługi

Pobierz program FERMA do regulatorów VIRGO

Pobierz instrukcję do programu FERMA

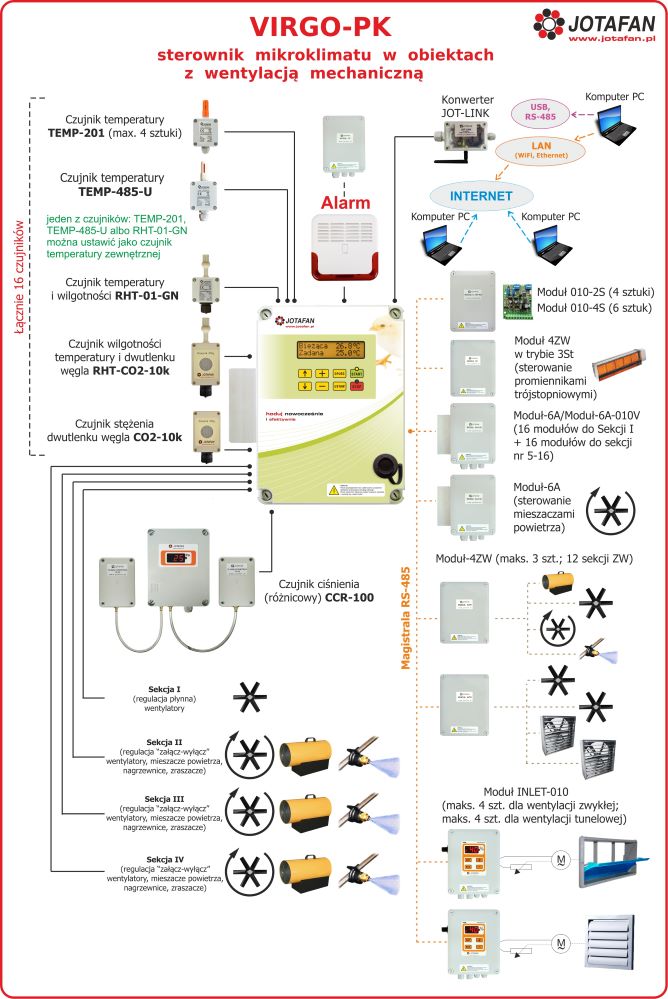

Regulator VIRGO-PK jest urządzeniem elektronicznym służącym do sterowania pracą wentylacji (zarówno zwykłej, tj. kominowej albo poprzecznej, jak i tunelowej), ogrzewania oraz zraszania na podstawie pomiaru temperatury, wilgotności i stężenia dwutlenku węgla oraz podciśnienia.

Wbudowany interfejs komunikacyjny RS-485 daje możliwość połączenia wielu sterowników VIRGO-PK w sieć i zarządzanie ich pracą za pomocą komputera PC - można również skonfigurować system do zdalnego nadzoru - poprzez internet.

W regulatorze VIRGO-PK wbudowane sekcje "załącz-wyłącz" zostały wyprowadzone jako zestyki przekaźnikowe, beznapięciowe. W stanie "wyłącz" zestyki przekaźnika są rozwarte (NO). Obwód przekaźnika jest chroniony przez układ przeciwnapięciowy oraz bezpiecznik topikowy 1,6A.

Projekt płyty VIRGO-PK został wykonany w taki sposób, aby każde z wyjść „załącz/wyłącz” mogło pracować w obwodach innej fazy napięcia trójfazowego 3x400V, 50Hz.

Uniwersalność VIRGO-PK polega przede wszystkim na tym, iż jednakowo łatwo jest zrealizować system rozbudowany, wieloparametrowy, jak również prosty - jedno lub dwusekcyjny z regulacją jedynie w funkcji temperatury. W obydwu przypadkach: zarówno rozbudowanego sterownika jak i prostego - jego obsługa także jest łatwa i przyjazna.

W pełnej obsadzie sterownika VIRGO-PK można wykorzystać:

- 16 czujników (temperatury, wilgotności, stężenia CO2),

- 16 sekcji sterowania (4 wbudowane, 12 zewnętrznych; wentylacja zwykła oraz tunelowa, ogrzewanie, zraszanie, mieszacze powietrza),

- 4 sekcje wlotów (dla wentylacji zwykłej, w funkcji jej wydajności albo niezależnie od pracy sekcji jedynie w funkcji temperatury),

- 4 sekcje wlotów tunelowych do współpracy z sekcjami wentylacji tunelowej,

- 1 czujnik ciśnienia (różnicowy),

Schemat połączenia regulatora VIRGO-PK z czujnikami i modułami zewnętrznymi:

W sterowniku VIRGO-PK są dostępne następujące funkcje:

- wentylacja w zależności od temperatury, wilgotności i stężenia CO2,

- temperatura zadana nastawiana ręcznie lub automatyczna zmiana według krzywej,

- temperatura nocna (zmiana temperatury przy wyłączonym oświetleniu w celu poprawy dobrostanu i wydajności chowu),

- przewietrzanie (realizujące również funkcję wentylacji minimalnej),

- sterowanie otwarciem wlotów „zwykłych” pracujących wraz z wydajnością wentylacji zwykłej w funkcji podciśnienia w celu utrzymania zadanego poziomu podciśnienia w obiekcie, dodatkowo z możliwością korekty sterowania sekcji S1 w zależności od podciśnienia,

- kontrola poziomu wilgotności: osuszanie i dowilżanie,

- ogrzewanie,

- schładzanie poprzez zraszanie,

- praca mieszaczy w zależności od różnicy temperatury pomiędzy czujnikami oraz wraz z nagrzewnicami,

- współpraca z nagrzewnicami 3-stopniowymi,

- alarmy,

- rejestracja historii pracy wraz z datą i godziną (alarmy oraz cykliczny zapis parametrów, wskaźniki dobowe),

- połączenie z komputerem PC i zdalny nadzór wielu sterowników VIRGO-PK – także przez Internet (dedykowanie oprogramowanie FERMA).

Podczas pracy VIRGO-PK zapisuje historię: wartości mierzonych parametrów, alarmy, sterowanie. Pozwala to na bieżącą kontrolę chowu, a także na jego weryfikację po zakończeniu rzutu. Po sczytaniu historii do komputera PC można ją przedstawić w postaci tabel lub wykresów.

Wbudowany interfejs komunikacyjny daje możliwość połączenia wielu sterowników Virgo-PK w sieć

i zarządzanie ich pracą za pomocą komputera PC - można również skonfigurować system do zdalnego nadzoru - poprzez Internet. Do współpracy z komputerem regulator wymaga konwertera USB<=>RS-485.

Regulator reaguje na niektóre nieprawidłowe sytuacje podczas pracy, w celu ich sygnalizacji został wyposażony w przekaźnikowe wyjście alarmowe. Alarm jest uaktywniany m.in. gdy nastąpi: wyłączenie zasilania regulatora, wykrycie uszkodzenia toru pomiaru temperatury, przeoczenie zaprogramowanych granicznych wartości temperatury, zatrzymanie procesu regulacji, wykrycie nieprawidłowości w pracy regulatora (np. awaria pamięci nastaw). Komunikaty alarmowe są ponadto widoczne na wyświetlaczu regulatora.

Procedura konfiguracji systemu sterowania klimatem z zastosowaniem regulatora VIRGO-PK może być następująca:

- Należy określić rodzaj i liczbę czujników temperatury, wilgotności i stężenia dwutlenku węgla - w sumie do 16 czujników. Jednemu z czujników temperatury można przypisać funkcję pomiaru temperatury zewnętrznej.

- Należy określić rodzaj i liczbę sekcji sterowania - w sumie do 16 sekcji (4 wbudowane i 12 zewnętrznych) - każda sekcja (z wyjątkiem sekcji pierwszej płynnej, która może być jedynie wentylacją zwykłą) może pracować jako: wentylacja zwykła, wentylacja tunelowa, nagrzewnicowa, zraszająca (tylko sekcje załącz-wyłącz, schładzanie poprzez zraszanie, albo nawilżanie, gdy wilgotność zbyt niska). W przypadku sekcji wentylacyjnych podać ich wydajność.

- Powiązać sekcje z wybranymi czujnikami aby uzyskać optymalny proces sterowania klimatem: dzięki tej funkcji można podzielić kurnik na strefy czy uruchamiać nagrzewnice niezależnie od siebie na podstawie pomiaru temperatury w ich bezpośrednim sąsiedztwie.

- Jeżeli są wloty powietrza - ustawić ich zależność od aktualnej wydajności sekcji (wielopunktowe krzywe) oraz rodzaju (wloty "zwykłe" i wloty tunelowe). Można również zróżnicować wloty (do 4 niezależnych) i powiązać je z pracą odpowiednich sekcji, można także zaprogramować wloty niezależnie - do pracy w funkcji temperatury. Nowością jest uwzględnienie czasu ruchu wlotów w procesie wentylacji, co umożliwia zachowanie spodziewanego podciśnienia a także zapobiega opadaniu zimnego powietrza na zwierzęta bezpośrednio przy ścianie wlotów.

- Ustawić parametry hodowli, w tym godzinę końca doby chowu, krzywą temperatury, itp.

- Ustawić ewentualne obniżenie temperatury w przerwie świetlnej (poprawa dobrostanu).

- Ustawić progi alarmowe np. od temperatury.

| Napięcie zasilania | 230 V, 50 Hz |

| Klasa ochrony przeciwporażeniowej | I |

| Typ regulacji sekcji pierwszej | fazowa |

| Największy ciągły prąd obciążenia sekcji pierwszej | 6 A |

| Minimalny prąd obciążenia sekcji pierwszej | 150 mA (ok. 35 W) |

| Bezpiecznik w obwodzie zasilania sekcji pierwszej | Zewnętrzny wyłącznik nadprądowy typu „S” B-6 (charakterystyka typu B, In=6 A) |

| Typ i rodzaj sekcji drugiej, trzeciej oraz czwartej | dwupołożeniowa: załącz/wyłącz, (zestyki przekaźnika, NO, C) |

| Maksymalny prąd obciążenia sekcji drugiej, trzeciej oraz czwartej | Imax: 1,5 A (przy 230 V, 50 Hz), Imin: 10 mA |

| Bezpiecznik w obwodzie zasilania sekcji drugiej, trzeciej oraz czwartej | wkładka topikowa aparatowa, ceramiczna 1,6 A, 250V (IŁ≥1500 A) |

| Przekaźnikowe wyjście alarmowe | Umax: 24 V DC, Imax: 200 mA, Rwew: 8,2 Ω |

| Typ wejścia komunikacji szeregowej | RS-485 |

| Zakres nastaw i pomiaru temperatury | –5 ÷ +50 °C, z rozdzielczością 0,1 °C |

| Zakres pomiaru temperatury | –25 ÷ +69,9 °C, z rozdzielczością 0,1 °C |

| Zakres temperatury pracy czujnika TEMP-201 | –25 ÷ +70 °C |

| Rozdzielczość nastawy wilgotności względnej | 1 % |

| Rozdzielczość nastawy stężenia CO2 | 50 ppm |

| Temperatura otoczenia regulatora podczas pracy | 0 ÷ 40 °C |

| Wilgotność względna otoczenia | 10 ÷ 90 % (bez kondensacji pary) |

| Stopień szczelności obudowy | IP55 |

| Wymiary obudowy (wys. x szer. x grub., z uwzględnieniem radiatora) | 315 x 285 x 130 mm |

| Masa urządzenia (bez czujnika temperatury) | 2,4 kg |

| Typy współpracujących czujników | TEMP-201,TEMP-485-U,RHT-01-GN,CO2-10K,RHT-CO2-10K |

Regulatory automatyczne

Regulatory automatyczne drukuj

drukuj